Jakoś ( ć ) to będzie? – wcale nie! – Metoda FMEA

Czy wprowadzając do produkcji nowy wyrób faktycznie jesteśmy zdani na przypadek co do jego jakości? Oczywiście odpowiedzieć możemy dwutorowo.

-TAK, jeżeli proces planowania zostanie potraktowany po macoszemu lub, co gorsza, pominięty.

-NIE, jeżeli wykorzystamy dostępne metody wspomagające projektowanie i planowanie procesu.

Idąc śladem najważniejszego cyklu w całym zarządzaniu jakością, czyli cyklu PDCA (plan-do-check-act) – przedsiębiorstwo, które odpowiednio zaplanowało swoje postępowanie na różnorakie sytuacje kryzysowe może sprawniej reagować i łatwiej zarządzać swoimi działaniami. W literaturze przedmiotu podkreślana jest szczególnie waga etapu planowania. Dobrze zaplanowany proces to oczywiście proces wydajny i wydolny, ale także ze świadomością swoich możliwych słabości, dla których inżynierowie powinni szukać usprawnień.

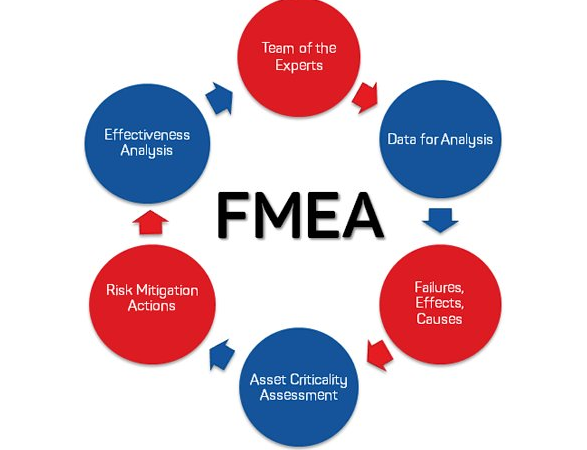

Istnieje wiele narzędzi ułatwiających dobre zaprojektowanie procesu. Jedną z nich jest metoda FMEA – czyli metoda analizująca wystąpienie możliwych przyczyn i skutków powstających wad. Dzięki temu łatwiej decydować o wprowadzeniu działań zapobiegawczych i ich skali.

FMEA czyli Analiza (potencjalnych) przyczyn i skutków wad (Failure Mode and Effect Analysis)

Wada (failure) – utrata zamierzonych funkcji przez wyrób w określonych warunkach lub – niezdolność procesu do spełnienia wymagań dotyczących wyrobu.

Przyczyna wady (failure mode) – sposób, w jaki wada jest obserwowana (chodzi właściwie

splot przyczyn prowadzących do wystąpienia wady).

Skutek wady – (failure effect) – widoczna konsekwencja wady w działaniu, funkcji lub stanie obiektu (wyrobu lub procesu).

Jak korzystać z tej metody?

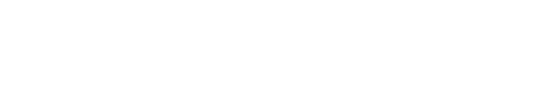

Bazujemy na rozwiązywaniu arkusza zaprojektowanego specjalnie z myślą o tej metodzie.

- Razem w multidyscyplinarnym zespole rozważamy możliwe błędy lub wady pojawiające się w trakcie procesu. Można użyć stwierdzenia, że zastanawiamy się gdzie można coś popsuć, na którym stanowisku o czymś zapomnieć. Gama takich defektów może być skategoryzowana ze względu na problemy procesowe, techniczne, produktowe, dlatego tak ważne jest, aby osoby biorące udział w analizie reprezentowały kompetencje z różnych dziedzin.

- Rozważamy jak wymienione przyczyny mogą wpłynąć na produkt. Innymi słowy jakich problemów się spodziewamy.

- Określamy trzy stopnie dla każdego wiersza (powiązania przyczyny i skutku):

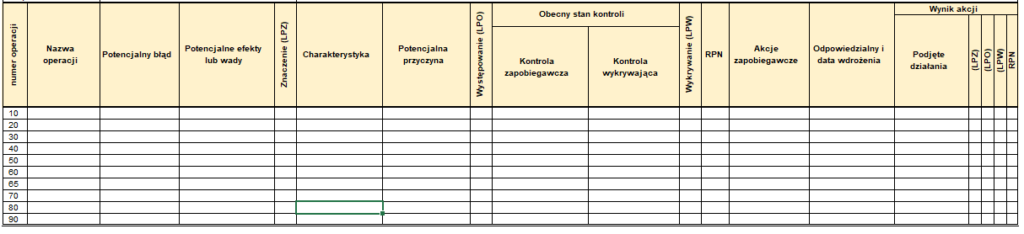

1. Stopień znaczenia problemu dla klienta – ocena wedle tabeli.

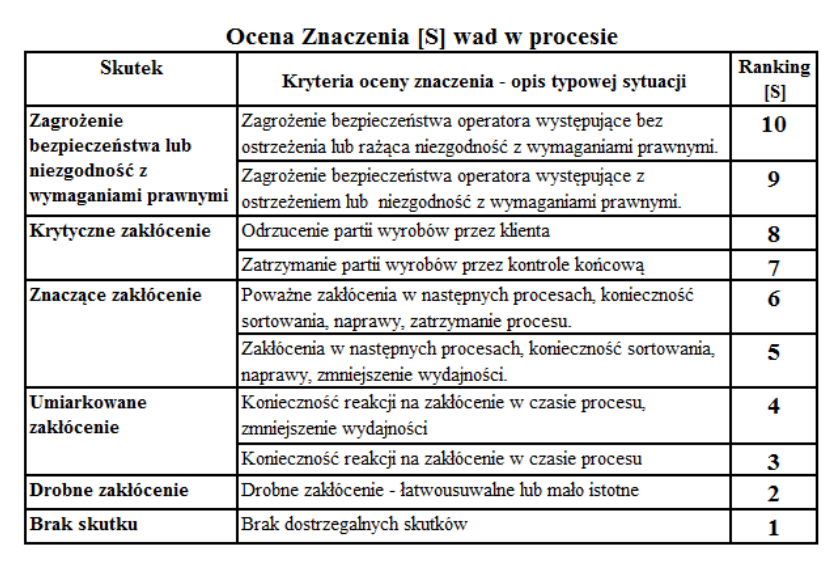

2. Ryzyko wystąpienia problemu w produkcie – wedle tabeli.

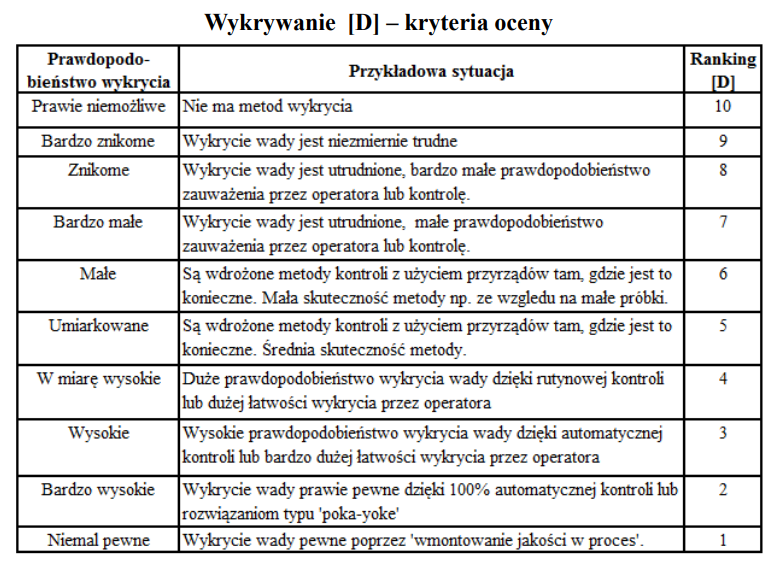

3. Wykrywalność problemu w produkcie – wedle tabeli.

- Wyliczamy liczbę RPN – czyli iloczyn znaczenia x ryzyko x wykrywalność danego problemu.

Liczbę RPN łatwo interpretować. Im jej wartość jest większa tym inżynierowie powinni zaplanować działania na większą skale możliwie maksymalnie redukujące wady w procesie.

Im niższa wartość liczby RPN tym wada mniej szkodliwa dla procesu, co nie oznacza, że powinna zostać pominięta w analizie. To zespół roboczy definiuje nad jakimi wadami należy się skoncentrować.

- Kolejny krok w metodzie FMEA to właśnie zdefiniowanie działań zapobiegawczych stosownych do poziomu liczby RPN.

Określamy działania, ale także czas do którego zobowiązujemy się wykonać należyte kroki i osobę, która jest za nie odpowiedzialna.

- Na koniec dokonujemy powtórnej oceny, czyli przeliczenia ponownego liczby RPN, ale już z uwzględnieniem podjętych działań zapobiegawczych. Dzięki temu etapowi możemy ocenić czy zaplanowane działania usprawniające i redukujące problem są wystarczające. Wykonujemy ją na takich samych zasadach, wedle tych samych tabel co w podpunkcie 3. Jeżeli po przeliczeniu liczby RPN jej wartość jest nadal wysoka powinniśmy podjąć dodatkowe działania.

Jak można zauważyć praca nad metodą FMEA to praca w detektywa, ponieważ staramy się zbadać co kiedyś poszło nie tak, z czym jako firma mamy problem. Ale także to zabawa we wróżkę, kiedy gdybamy co może się – kolokwialnie mówiąc – zepsuć. Czy jako zespół roboczy jesteśmy w stanie przewidzieć wszystkie możliwe problemy? Istnieje duże prawdopodobieństwo, że nie. Żyjemy w środowisku bardzo turbulentnym przez co sytuacje nieplanowane mogą zdarzać się dość często – chociażby rok 2020, w którym rozpoczęła się pandemia COVID-19 zmieniająca życie społeczeństwa i przedsiębiorstw.

Aczkolwiek to nie oznacza, że podejmowanie prób analizy możliwych problemów w procesie jest bezsensu. Każda taka próba wzbogaca zespół roboczy o wiedzę dotyczącą procesu, generuje nowe pomysły i pozwala na implementację nowatorskich rozwiązań.

Źródła:

- https://www.aqme.pl/resources/uploads/files/full-res/Szkolenie_FMEA_-_Prezentacja.pdf

- https://leanwpraktyce.pl/formularz-fmea-lean-w-praktyce-do-pobrania/

- Metody i techniki zarządzania jakością. Kompendium wiedzy. Jacek Łuczak, Alina Matuszak-Flejszman, Quality Progress 2007

Pisała dla Was: Monika z KN Experience!